Die hölzernen Stufen meiner Einholmtreppe liegen auf stählernen Stufenhaltern, die in engem Verbund mit den 45mm Holzstufen aus Baubuche ein festes verwindungsteifes Bauteil ergeben werden. Diese Stufenhalter fertige ich erst nachdem der Hauptträger in seiner endgültigen Position eingesetzt werden kann, um die Stufenhalter im entsprechenden Winkel herzustellen.

Die Einzelteile für die Stufenhalter habe ich vom Metallbauer schneiden lassen, da ich keinen Laserschneider im Keller stehen habe.

Der Metallbauer (Fachbetrieb) hat die Dinger dann wohl eher mit dem Steinbeil behauen und abgebissen. Zumindest legen das die Kanten und die mangelnde Präzision nahe. Aber mit etwas Nacharbeit und Sandstrahlen komme ich dann doch auf das geforderte Maß und die Oberflächenqualität.

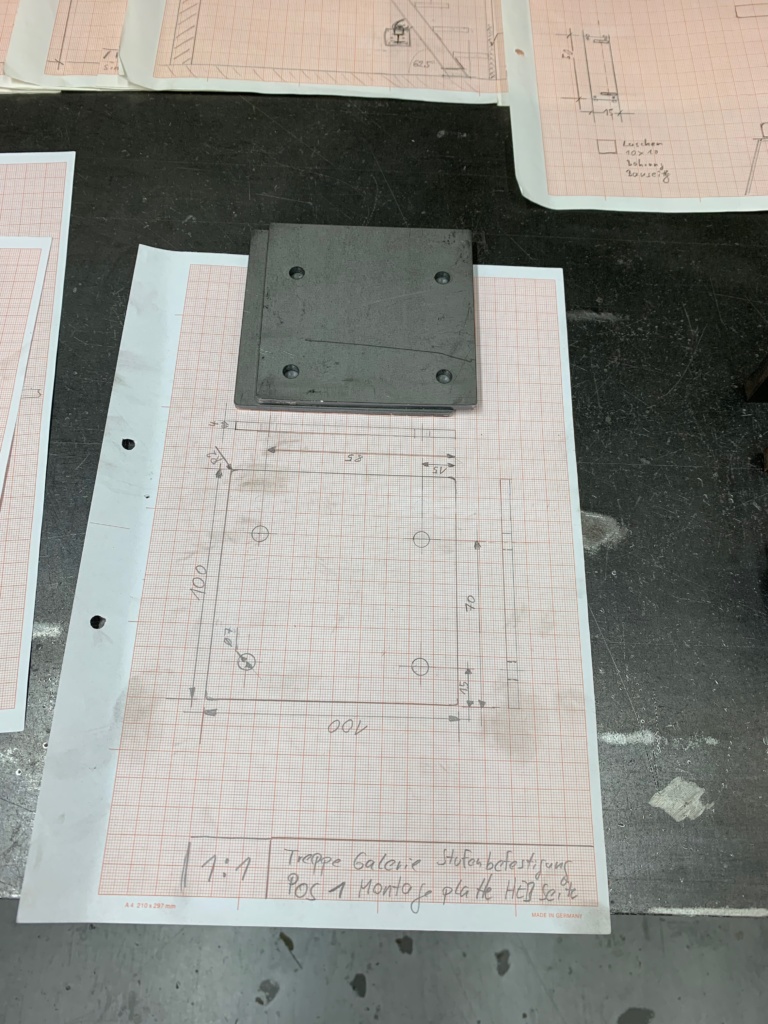

Die Basisplatte im Vordergrund, mit vier Löchern, habe ich dann doch noch ein zweites Mal bei einem Spezialist für Laserschnitt in Auftrag gegeben, der die 96 Stück Platten sehr präzise geschnitten hat. Hier stimmt jeder Radius und jedes Loch ist an der, in der Konstruktion vorbestimmten richtigen Position.

Bitte nicht so genau auf die Zeichnung schauen. Die Bemaßung steht auf dem Kopf. Das ist nicht unbedingt normgerecht.

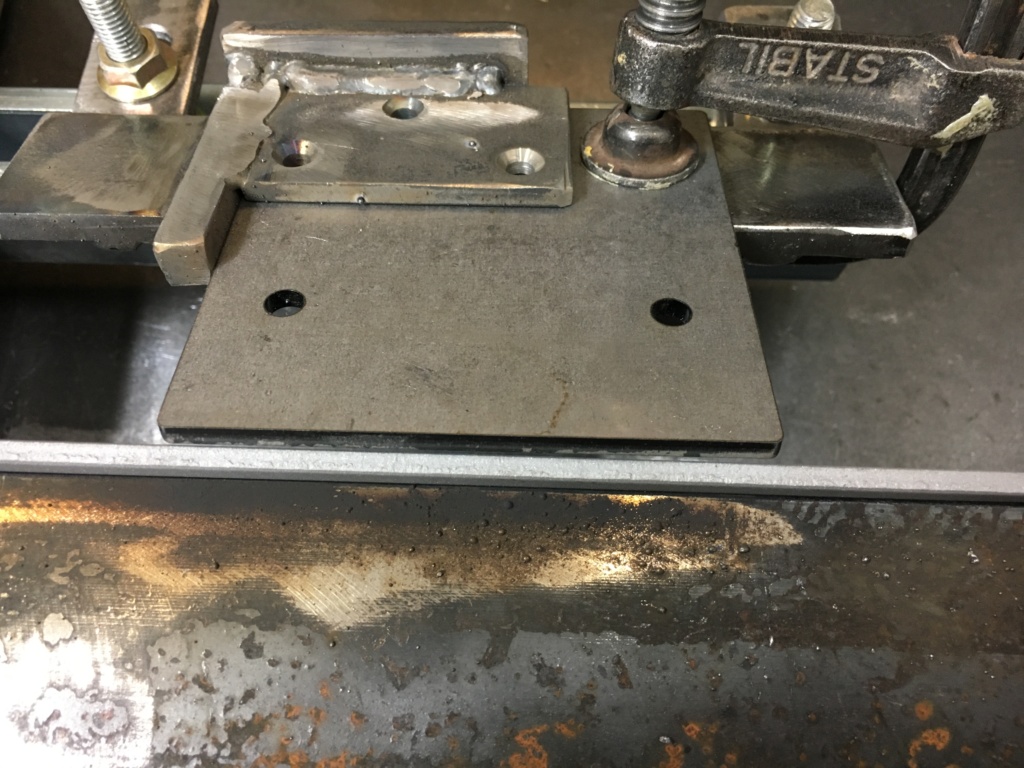

Wenn alle Bauteile sorgfältig von Öl-Farben und Rost gereinigt sind geht es ans Schweißen.

Die sorgfältige Reinigung sorgt dafür, dass keine Wasserstoff haltige Verbindung in den Schweißprozess eingebracht wird, da dies zu Wasserstoff Versprödung führen kann. Diese beiden Bauteile kommen in eine Spannvorrichtung, die aus ein paar alten Winkeleisen zusammengeschweißt ist.

In der Vorrichtung werden die Einzelteile einfach mit kleinen Zwingen festgesetzt.

Durch das Einspannen ist der Winkel, an dieser Treppe ist er 60° und 20 `, festgelegt. Bzw. ergibt sich nach dem Abkühlen und der darauf folgenden Verformung. Nach dem Einspannen kippe ich die Vorrichtung um den Stoß, um sie in eine optimale Schweiß Position zu bringen.

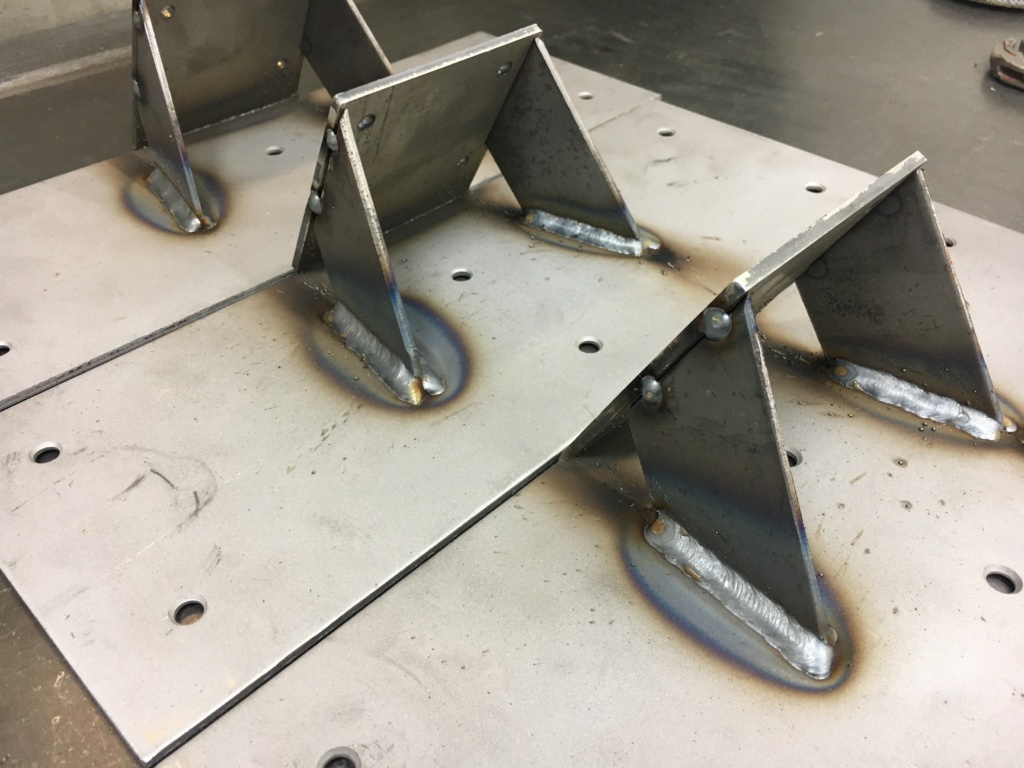

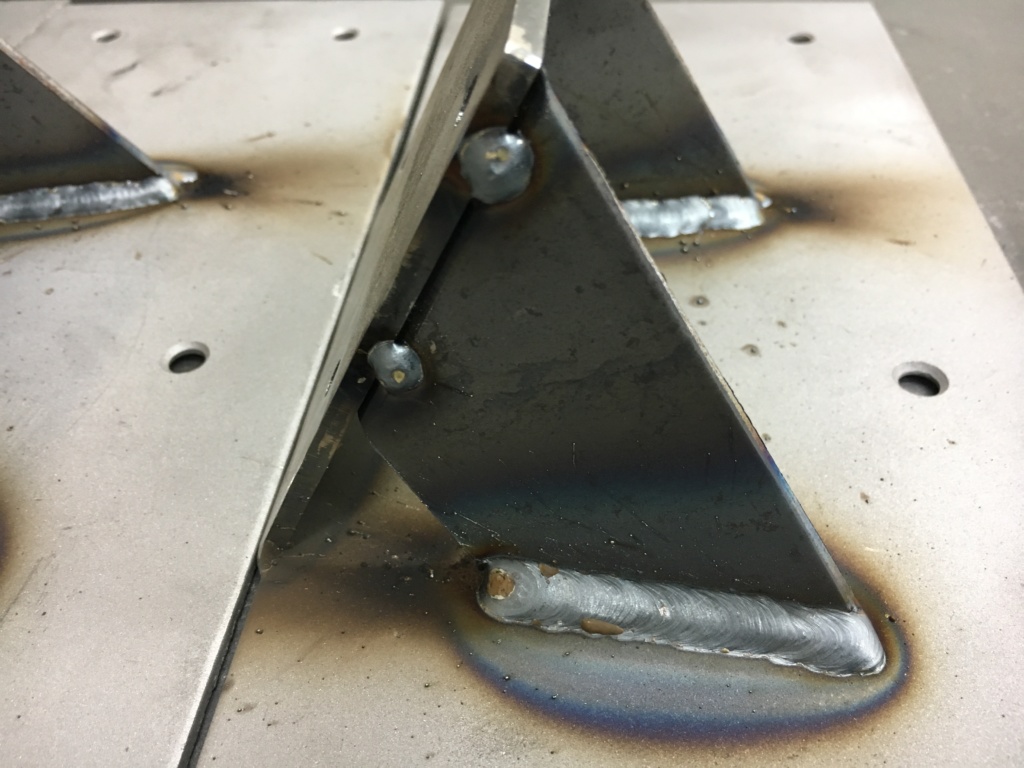

Stechend verschweißt sieht das dann so aus. Zuerst wird diese Naht nur von einer Seite durchgezogen. Erst wenn alle Verstrebungen eingesetzt sind wird von der Rückseite erneut eine Raupe stechend durchgezogen.

So sehen die Rohlinge nach dem ersten Schweißen aus.

Und so nach dem Verschleifen mit der Schruppscheibe.

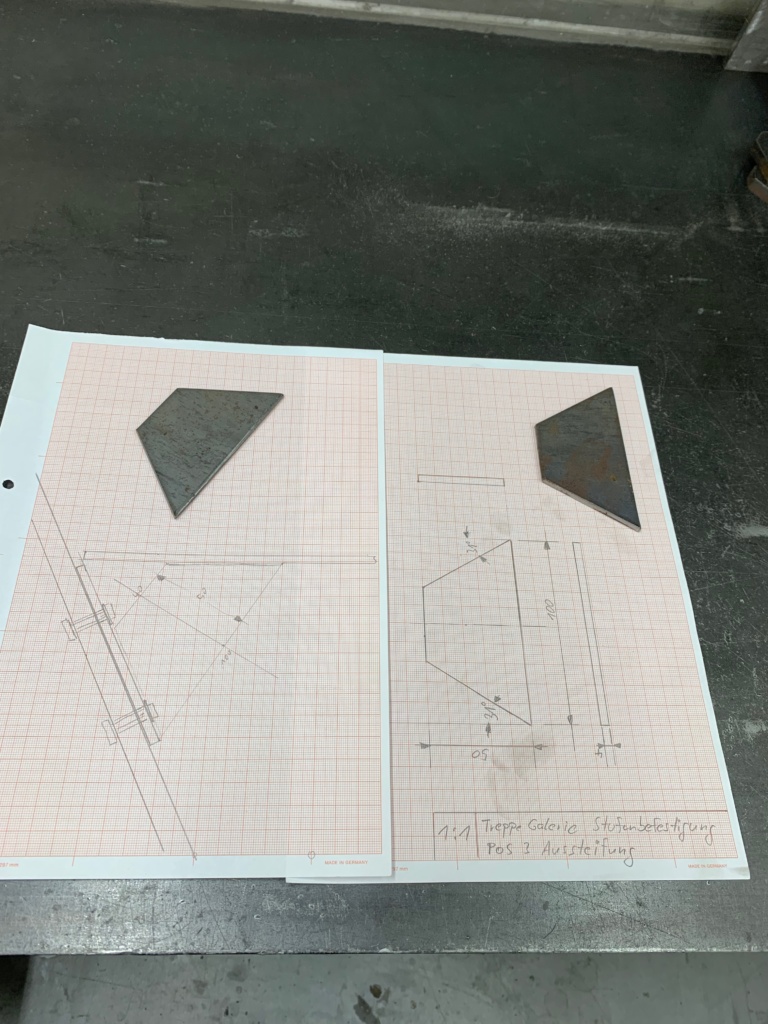

Die Verstrebungen wurden fertig geschnitten und nach Zeichnung im richtigen Winkel geliefert. Hier hat es tatsächlich funktioniert.

Jetzt werden die Verstrebungen noch angefast, um leichter bis zur Wurzel durchschweißen zu können.

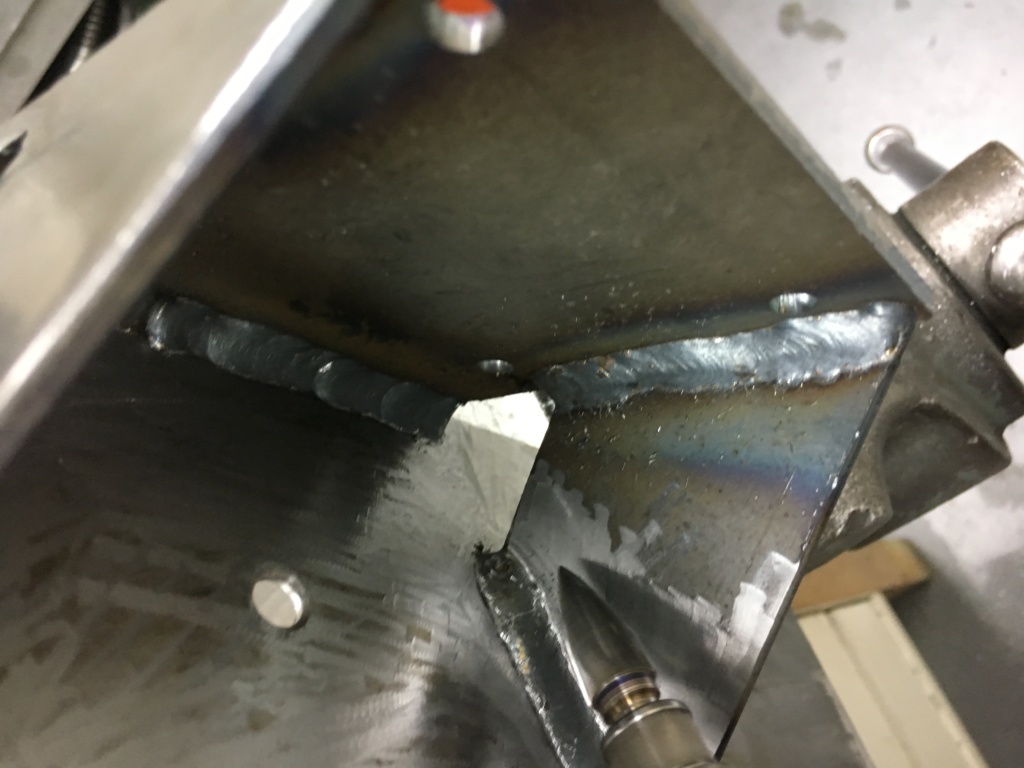

So sehen die Verstrebungen dann angeheftet aus.

Eine erste Probemontage am Hauptträger, der bereits zum Einmessen montiert ist, zeigt eine Abweichung von 0,1 % von der Waagerechten, an die ich zu ignorieren gedenke.

Jetzt werden die Stufenhalter fertiggeschweißt und die Näht verputzt. Schweiß Spritzer müssen zum Messen wieder abgeschliffen werden.

Erst wenn eine allerletzte Messung auf der Richtplatte positiv verläuft werden die letzten Nähte endgültig geputzt.

Hier wird alles nochmal sorgfältig von Schweißresten gereinigt. Das geht mit einem VHM Fräser im Geradschleifer recht einfach und schnell. Und ist die Grundlage für eine festhaftende Beschichtung.

Im Folgenden geht es dann an die Beschichtung.

Zum Beschichten verwende ich ein mehrschichtiges 2K Metallbeschichtung System von Sika. Mit einer 2K Epoxid Grundierung und einem 2K Polyurethan Decklack. Das ganze ist Offshore geeignet, was mit den klimatischen Bedingungen im Haus klar kommen sollte. Zuerst Reinigung mit Isopropanol, dann 2 Beschichtungen mit Grundierung und anschließend 2-facher Auftrag PU Decklack.

Der Stufenhalter montiert auf dem Hauptträger.

Hier sieht man nochmal die Einsenkung des Stufenhalters in die Stufe.