Der Hauptträger – Teil 2

So sieht der Querträger verschliffen aus .

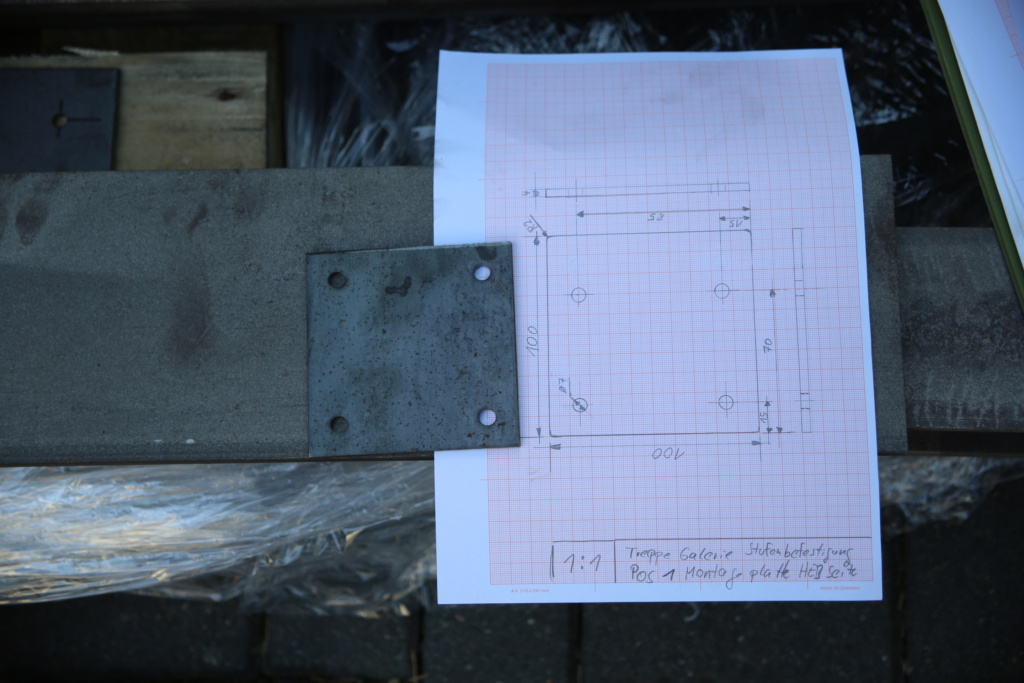

Alle Träger wurden beim Lieferanten zugeschnitten und gestrahlt bestellt. Was aber leider nicht so prima funktioniert hat, da der Lieferant noch in Ellen misst. Und mit der Ausprägung SA 2 1/2 für die ISO-norm 8501-1, die eine Anforderung an die Qualität beim Sandstrahlen angibt, leider auch nichts anfangen konnte. Im Endeffekt bedeutet, dass die Träger noch mal korrekt zuzuschneiden waren und einige Teile mit dem Gradschleifer von Zunderresten befreit werden mussten. Und für den Lieferanten mit einer Anzahlung zu leben. Einige Teile für meine Konstruktion habe ich dann in der Bucht bestellt, wo es durchaus Betriebe gibt, die 10 mm Blech sehr präzise mit dem Laser zuschneiden. Da stimmen dann Radien und Bohrungen zu 100%. Da ich ja insgesamt 4 Treppen mit je 12 Stufen baue müssen manche Teile bis zu 96 mal gefertigt werden. Da lohnt es sich schon Teile maschinell fertigen zu lassen.

Der Treppenhauptträger hängt mit 2 Stück M24 Schrauben am Deckenflansch und wird unten von einem Auflager gestützt. Das Auflager besteht aus einem HEB Träger, der auf ein Blech aufgeschweißt wird, und einem Winkelblock, der verstellbar bleibt und bei der Montage durch eine M24 Schraube, die gleichzeitig die Winkelachse bildet, mit dem Hauptträger verbunden ist. Diese beiden Elemente stelle ich im folgenden Blog detaillierter vor.

Vor dem Schweissen müssen alle Bauteile sorgfältig von Öl, Farben und Rost gereinigt werden. Erst dann geht es ans Schweißen. Die sorgfältige Reinigung sorgt dafür, dass keine Wasserstoff haltige Verbindungen in den Schweißprozess eingebracht werden, da dies zu Wasserstoff Versprödung führen kann. Ich möchte den Hauptträger wirklich nicht auf den Kopf bekommen, nur weil eine Schweißnaht nach einem durch Versprödung induzierten Riss versagt.

Am Haupträger werden später die Stufenhalter mit je vier Schrauben befestigt. Hierzu habe ich den Abstand der Stufen im Abstand vom OKFF / Boden und an einer Linie des Hauptträgers also der Hypotenuse ausgerechnet, was mit Excel auch recht einfach zu bewerkstelligen ist.

Jetzt kann ich diese Abmessungen auf den Träger übertragen und die Löcher bohren und 96 Gewinde maschinell schneiden.

Wichtig ist ein ordentlicher Riss und bitte Ankörnen, dann passt später auch der Flansch. Ich habe in den Bohrungen der Flanschplatte sieben Zehntel Toleranz zugegeben, was immer ausgereicht hat, um die Platten auszurichten. Hier ist die Magnetkernbohrmaschine von Fein, die mit Ankörnen perfekte Ergebnisse liefert am vormontierten Träger im Einsatz. Das Bohren an den späteren Treppen habe ich nach der Erfahrung mit dem Prototyp später in die Werkstatt verlegt, wo ölige Metallspäne nicht so unangenehm auffallen wie in einem Schlafzimmer.

Wenn abschließend die Länge des Hauptträgers festgelegt ist, die ja, je nach Neigung und Höhenunterschied der Decke schwanken kann, wird der Träger im Winkel abgeschnitten und die Aussteifungsbleche eingeschweißt.

Die Aussteifungsbleche sind für die Torsionsfestigkeit des Träges sehr wichtig und bestimmen die Festigkeit der unteren Stufen. Wer auf der unteren Stufe, bei fehlenden Aussteifungen, steht, merkt sehr schnell, dass der Träger drehend federt. Um diesen Effekt auszuschließen und die volle Torsionsfertigkeit des Trägers zu nutzen verwende ich die Aussteifungsbleche.

An der Anlenkung der unteren Abstützung habe ich ebenfalls Aussteifungsbleche eingesetzt, um die Kräfte vom oberen und unteren Trum in die Anlenkung zu führen. Gefühlt ist die Treppe auch bei mehreren Person frei von Verwindung oder Federn und fühlt sich ruhig bzw statisch an.

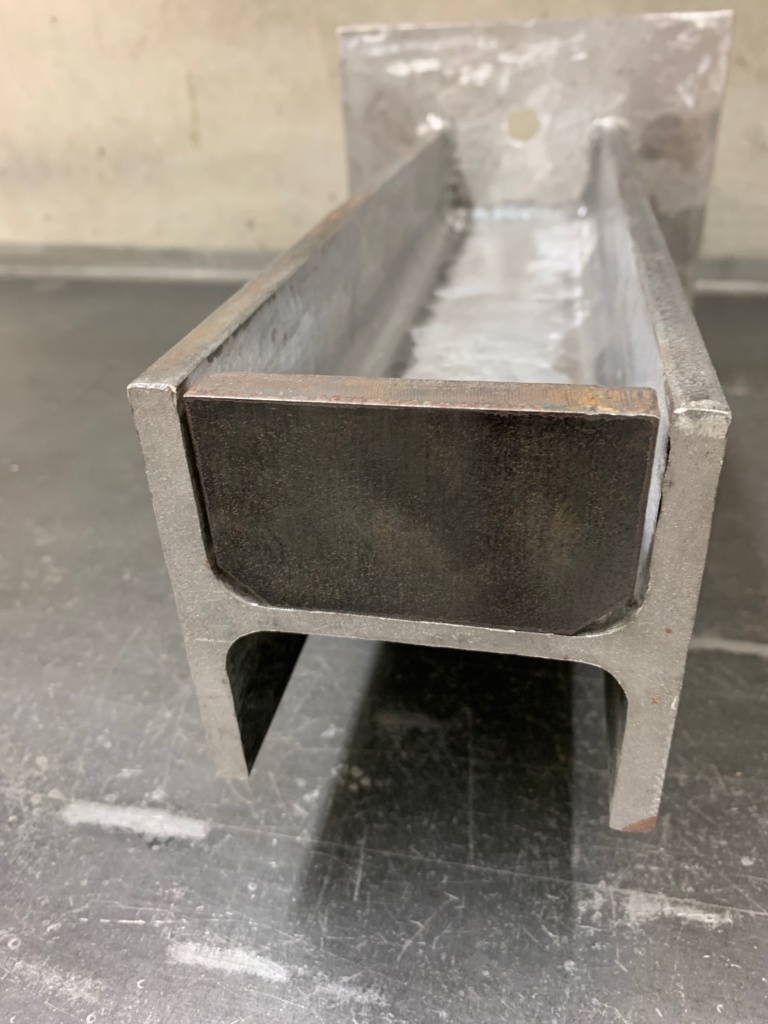

So sehen die Aussteifungsbleche aus, die es passend zu den meisten Trägertypen fertig zugeschnitten gibt.

Und so passen die Bleche in den Träger .

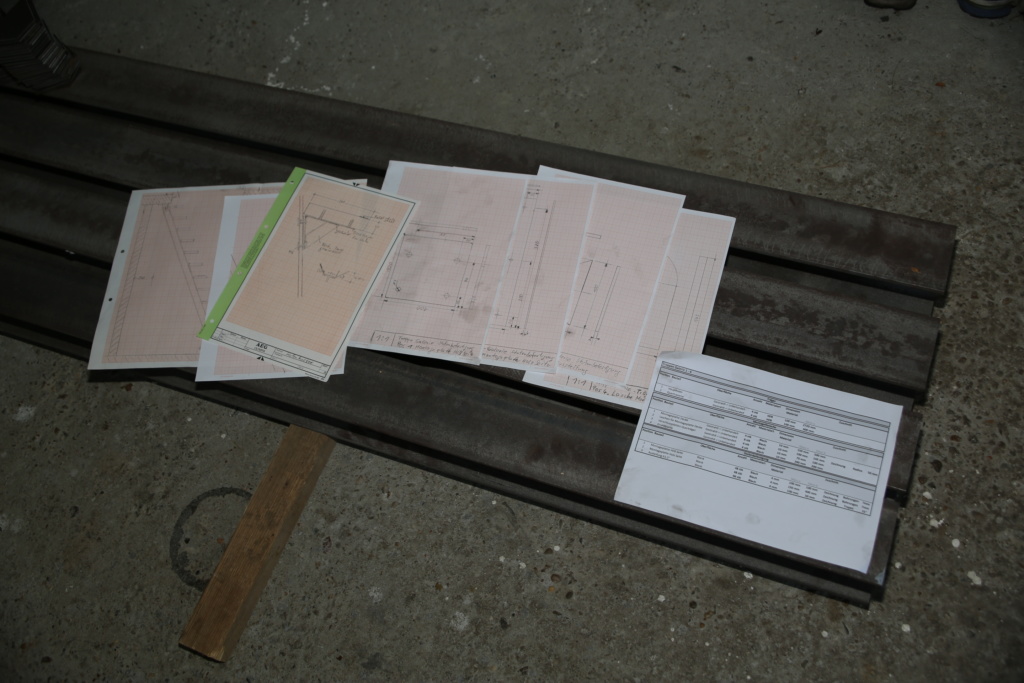

Hier noch ein paar Eindrücke worauf man bei der Bestellung im Fachhandel gefasst sein sollte

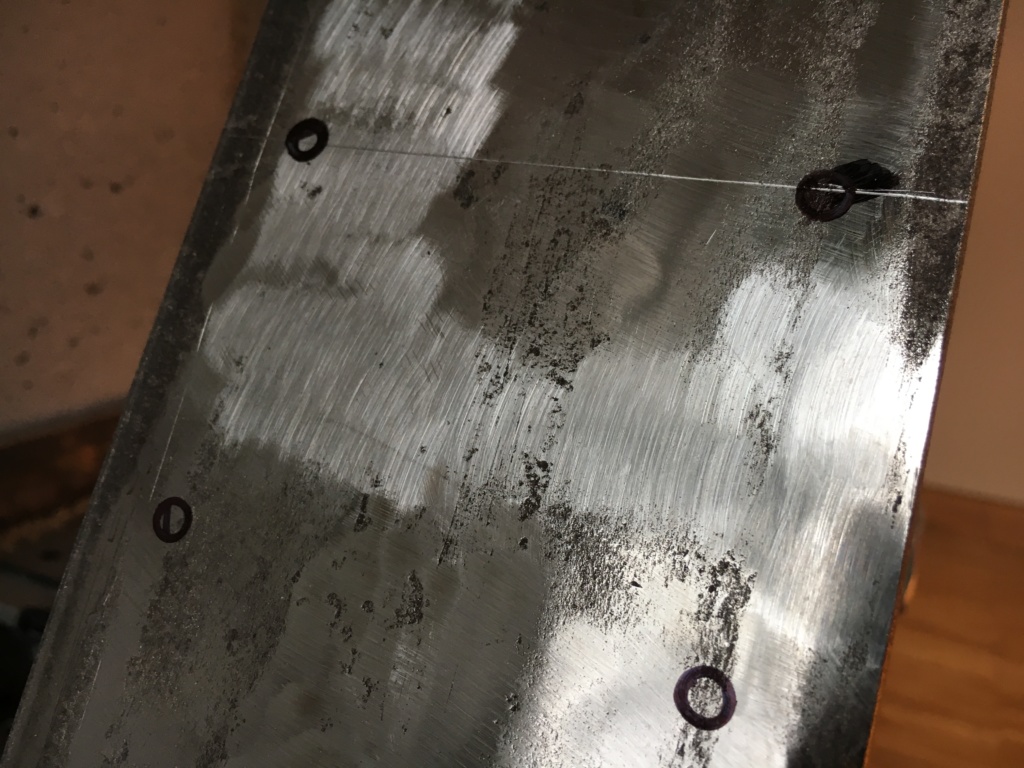

Das ist gestrahlter Stahl ( also theoretisch ) in der Oberflächenqualität SA 2 1/2. Genauer :Rost, Zunder oder Beschichtungen sind so weit entfernt, dass Reste lediglich als leichte Schattierungen infolge von Tönungen der Poren sichtbar bleiben. Geliefert sah er dann so aus, gestrahlt war nur oberflächlig. Vor der Beschichtung musste alles nochmals geschliffen werden.

Beim Abmessen der Längen zeigt sich, dass beim Schneiden in der Länge geschätzt wurde.

Komplizierte Zeichnungen werden meist völlig überbewertet.

Und selbst wenn der Experte anzeichnet bedeutet das nicht immer etwas.

Dem Auftrag habe ich Zeichnungen aller Teile beigefügt.

Was ich mir aber getrost hätte schenken können. Hier hatte ich zum Glück nur eine Abschlagzahlung geleistet und vollständige Bezahlung nach Erfüllung vereinbart wozu es dann nicht kam.

Hinweis: Diese Seite beinhaltet Affiliate Links, die mir eine kleine Provision einbringen, wenn Du Produkte darüber kaufst. Für dich entstehen dabei keine zusätzlichen Kosten. Mehr Informationen darüber findest du hier.